MLZ ist eine Kooperation aus:

> Technische Universität München

> Technische Universität München > Helmholtz-Zentrum Hereon

> Helmholtz-Zentrum Hereon

> Forschungszentrum Jülich

> Forschungszentrum Jülich

MLZ ist Mitglied in:

> LENS

> LENS > ERF-AISBL

> ERF-AISBL

MLZ in den sozialen Medien:

MLZ

Lichtenbergstr.1

85748 Garching

05.08.2021

Drückend heiß: Legierungen für Gasturbinen im Test

In Gasturbinen von Flugzeugen herrschen extreme Bedingungen: Hohe Kräfte bei Temperaturen über 600°C. Daher muss das Material der Gasturbine robust sein und wird ständig weiterentwickelt. Zusammen mit der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU) untersuchte die Firma VDM Metals International GmbH ihre verbesserte Legierung VDM Alloy 780 mithilfe einer eigens dafür entwickelten Prüfmaschine an der Forschungs-Neutronenquelle Heinz Maier-Leibnitz (FRM II).

Die neue Nickellegierung VDM Alloy 780 ist hochtemperaturbeständig und korrosionsresistent, daher eignet sie sich bestens für den Einsatz in Gasturbinen. „Außerdem schafft sie Temperaturen, die 50 – 100 °C höher sind als bei herkömmlichen Legierungen und erweitert damit den Einsatzbereich“, ergänzt Dr. Frank Kümmel aus der Advanced Materials Group des MLZ. Die Nickellegierung ist nicht die einzige Innovation. Die Forschenden entwickelten die Prüfmaschine für die Untersuchungen der Legierung eigens dafür.

Die Legierung VDM Alloy 780 unter Druck

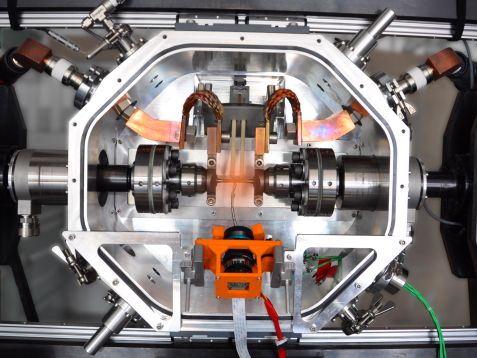

Bei der Untersuchung der mechanischen Eigenschaften der Legierung VDM Alloy 780 kommen nun Neutronen zum Einsatz. Die Forscherinnen und Forscher montieren die Probe in die Prüfmaschine, welche die gewünschten Umgebungsbedingungen erzeugt und im Laufe der gesamten Untersuchung hält oder verändert. Während diese extreme Belastung auf die Probe wirkt, untersuchen die Wissenschaftlerinnen und Wissenschaftler die Veränderungen in der Legierung mithilfe von Neutronen am Instrument STRESS-SPEC. Vor und nach der Belastung kann die Probe zusätzlich am Instrument ANTARES auf Poren und Risse geprüft werden. Das Instrument SANS-1 beleuchtet anschließend nanoskalige Strukturen. Die Erkenntnisse aus den Experimenten helfen den Wissenschaftlerinnen und Wissenschaftlern: Sie geben Aufschluss darüber, wie die Legierung aufgebaut ist und welchen Einfluss hohe Temperaturen und Kräfte auf die Legierung haben. So weiß die Firma VDM Metals International GmbH mit Hauptsitz in Deutschland, wie sie den Herstellungsprozess anpassen kann, um die Legierung weiter zu optimieren.

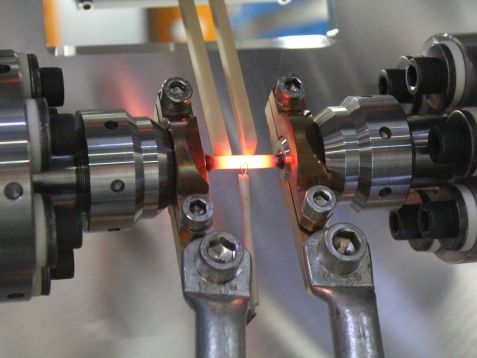

1200°C in der Prüfmaschine

Um die extremen Bedingungen einer Gasturbine nachzustellen, ist eine besondere Probenumgebung notwendig. Die neue Prüfmaschine erzeugt Temperaturen bis zu 1200°C und bildet Vakuum oder einer Gasturbine ähnliche Luftumgebung nach. Während der Untersuchungen erzeugt die Prüfmaschine außerdem Belastungen wie Zug oder Druck auf die Probe und simuliert so die großen Fliehkräfte einer Gasturbine im Betrieb.

“Mit unseren Versuchen wollten wir zwei Fragen untersuchen: Funktioniert unsere Prüfmaschine wie sie soll? Und welche mechanischen Eigenschaften hat die neue Legierung VDM Alloy 780?”, erklärt Frank Kümmel.

Die ersten Ergebnisse erfreuen die Forschenden: Die Prüfmaschine erfüllt alle Erwartungen und funktioniert einwandfrei. Auch die berührungslose Temperaturmessung, die der Werkstudent Osama Deeb entwickelt, erfüllt ihre Aufgabe. Damit auch MLZ-Gastwissenschaftlerinnen und Gastwissenschaftler die Maschine einfach verwenden können, automatisieren die Forschenden noch die Bedienung.

Besondere Synergien

Neben VDM Metals International GmbH profitieren alle Beteiligten von den Untersuchungen. Das gesamte Projekt namens HiMat, gefördert durch das Bundesministerium für Bildung und Forschung (BMBF), ist laut Frank Kümmel eine fruchtbare Teamarbeit: „Das gute Zusammenspiel der drei Kooperationspartner war sehr erfolgreich: Das MLZ als Großforschungseinrichtung mit der Neutronenquelle FRM II und die FAU Erlangen mit ihrem Spezialwissen in Mikrostrukturen und uns ergänzende Methoden sowie schließlich der Industriepartner VDM Metals International GmbH, der die Legierung weiterentwickelt.“

Die erfolgreiche Kooperation setzt sich ein neues Ziel: Sie wollen die Prüfmaschine aufwerten, sodass sie noch komplexere Versuchsbedingungen erzeugen kann. Das sind Bedingungen wie eine schnelle Probenabkühlung von hohen Temperaturen, zyklische Belastungen oder weitere Gasumgebungen. So herrschen in Zukunft auch in der Prüfmaschine fast dieselben extremen Bedingungen wie in der Flugzeugturbine.

Originalpublikation:

F. Kümmel, A. Kirchmayer, C. Solís, M. Hofmann, S. Neumeier, R. Gilles, Deformation Mechanisms in Ni-Based Superalloys at Room and Elevated Temperatures Studied by In Situ Neutron Diffraction and Electron Microscopy, Metals (2021) 11, 719. DOI: doi.org/10.3390/met11050719

Mehr Informationen:

Das Projekt HiMat wurde gefördert durch das Bundesministerium für Bildung und Forschung. An den Untersuchungen arbeiteten Forschende des Unternehmens VDM Metals International GmbH, der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU) von dem Department für Werkstoffwissenschaften (Institut I: Allgemeine Werkstoffeigenschaften) sowie der Advanced Materials Group des MLZ mit.

Die Forschungs-Neutronenquelle Heinz Maier-Leibnitz (FRM II) stellt Neutronen und Positronen für Forschung, Industrie und Medizin zur Verfügung. Als Serviceeinrichtung für bis zu 1200 Gastwissenschaftlerinnen und Gaswissenschaftler im Jahr bietet das Heinz Maier-Leibnitz Zentrum (MLZ) am FRM II einzigartige wissenschaftliche Instrumente zur Neutronen- und Positronenforschung. Das MLZ ist eine Kooperation der Technischen Universität München, des Forschungszentrums Jülich und des Helmholtz-Zentrums Hereon. Es wird gemeinsam finanziert durch das Bundesministerium für Bildung und Forschung, das Bayerische Staatsministerium für Wissenschaft und Kunst sowie Partner der Kooperation.

Kontakt:

Ralph Gilles

Leitung Advanced Materials

Tel: 089 289 14665

E-Mail: ralph.gilles@frm2.tum.de

Frank Kümmel

Advanced Materials

Tel: 089 289 54827

E-Mail: frank.kuemmel@frm2.tum.de

MLZ ist eine Kooperation aus:

> Technische Universität München

> Technische Universität München > Helmholtz-Zentrum Hereon

> Helmholtz-Zentrum Hereon

> Forschungszentrum Jülich

> Forschungszentrum Jülich

MLZ ist Mitglied in:

> LENS

> LENS > ERF-AISBL

> ERF-AISBL

MLZ in den sozialen Medien: